LOS CATORCE PRINCIPIOS GERENCIALES DE DEMING (Tercera parte)

4) Adjudicar Contratos de Compras Basándose exclusivamente en el precio (continuación)

Los Problemas de Utilizar Múltiples Proveedores:

Los problemas de utilizar múltiples proveedores para un sólo ítem ocasionan más gastos a la organización, debido a que esta práctica produce variaciones en los procesos. La gerencia debe concentrar tiempo, esfuerzo y dinero para reducir las variaciones de los productos y servicios que ingresan. Beneficios de Trabajar con Pocos o Un Solo Proveedor

- Trabajar estrechamente con los proveedores puede ayudarlos a controlar sus procesos. Esto conduce a:

- Conocer la calidad y capacidad del fabricante.

- Esfuerzos mutuos para resolver problemas.

- Repuestos y servicios de mejor calidad.

- Bajos costos.

- Colaboración en la planificación para lograr el mejoramiento continuo de la calidad, diseño y servicio.

- Aumentar las ganancias de ambas partes.

- Trabajar con los suplidores puede conducir a una mayor confiabilidad en las fechas de entregas. Esto se traduce en:

- El material se programa en una base diaria.

- El material se envía directamente al proceso de producción.

- Se elimina la necesidad de mantener inventarios costosos.

- Trabajar con los proveedores puede eliminar la variación de lo que ingresa a sus procesos. Esto conduce a:

- Eliminar la inspección de los bienes que ingresan.

- Eliminar el reproceso.

- Reducir los costos de producción.

LOS CATORCE PRINCIPIOS GERENCIALES DE DEMING (Segunda parte)

3) Eliminar la necesidad de la inspección masiva elaborando productos de calidad desde un principio

La calidad dentro del producto no puede ser inspeccionada. La calidad proviene del mejoramiento del proceso que origina el producto o servicio.

Existen casos en que se requiere un 100% de inspección, pero la gerencia no puede depender de la inspección masiva rutinaria debido a las siguientes razones:

- Es demasiado tarde. El producto ya ha sido elaborado o el servicio prestado.

- No es efectiva. No todos los defectos pueden detectarse.

- Es costosa. Los métodos inadecuados producen costos innecesarios, sin mencionar el costo que ocasiona el departamento de inspección en primer lugar.

- Se está, en realidad, planificando para los defectos. La organización depende de los empleados para separar lo bueno de lo defectuosos.

4) Adjudicar Contratos de Compras Basándose exclusivamente en el precio

En su lugar, minimizar el costo total. Adoptar un solo proveedor para cada ítem y establecer una relación a largo plazo basada en lealtad y confianza.

- La práctica de comprar a los proveedores que ofrecen precios más bajos sin una adecuada evaluación de la calidad, indudablemente incrementará el costo total. El precio que se paga por los bienes y servicios no es el único costo. Existe también el costo de uso durante los procesos de producción, la confiabilidad y la disponibilidad de los materiales utilizados en los procesos de producción, así como el nivel de calidad final del producto que se despacha.

- El costo total menor y no el costo inicial menor, debería ser el objetivo del acuerdo con el suplidor.

- El propósito principal es lograr el mejoramiento de la calidad de los bienes y servicios, al mismo tiempo que se reducen los costos.

LOS CATORCE PRINCIPIOS GERENCIALES DE DEMING (Primera parte)

1) Crear constancia con el propósito de mejorar de manera incesante los productos y servicios:

Esto con el fin de mantenerse competitivo, permanecer en el ramo y proveer fuentes de empleo: El propósito de una organización es permanecer en el negocio y brindar una función social proporcionando trabajo a través del mejoramiento constante y las innovaciones. A fin de facilitar la planificación a largo plazo, cada organización debe tener una visión, la cual debe ser compartida con los empleados para asegurar que las decisiones estén relacionadas con las metas y objetivos de la organización

2) Adoptar la Nueva Filosofía:

Nos encontramos en una Nueva Era Económica. La gerencia occidental debe despertar al reto, debe aprender sus responsabilidades y tomar el liderazgo para el cambio.

La calidad debe convertirse en una forma de vida. Cualquier desperdicio en cualquier parte de un sistema debe ser eliminado, ya que incrementa los costos, reduce la productividad y retrasa la entrega de bienes y servicios al cliente. El costo del reproceso, el desperdicio y la redundancia puede ocasionar lo siguiente:

· Materiales de baja calidad

· Inadecuado o deficiente entrenamiento o equipos obsoletos

· Inadecuado uso del espacio

· Duplicidad de pruebas e inspecciones

· Interrupciones de horarios

GERENCIA DE CALIDAD TOTAL

La Gerencia de Calidad Total (TQM) es una filosofía gerencial que:

- Institucionaliza un proceso continuo de mejoramiento

- Enfatiza la necesidad de satisfacer a plenitud las necesidades y expectativas de los clientes

- Elimina el desperdicio y reproceso

- Aprovecha el potencial de todas las personas de la organización

La Calidad incluye cinco (5) requisitos básicos:

- Liderazgo Gerencial.

- Participación del empleado.

- Sensibilidad hacia el cliente.

- Mejoramiento continuo.

- Adiestramiento del Personal.

CALIDAD TOTAL Y LA REACCIÓN EN CADENA

Según la creencia existente en el ambiente industrial y comercial norteamericano, la calidad y la productividad son incompatibles. La “Reacción en Cadena” descrita por el Dr. Deming, demuestra una estrecha relación entre calidad y productividad e indica que la productividad se incrementa en la medida en que se mejora la calidad. Esto es posible debido a que el mejoramiento de la calidad:

- Reduce el reproceso y el desperdicio

- Libera horas - hombre y tiempo - máquina para incrementar la producción de bienes y servicios de calidad.

El Dr. Deming presentó esta reacción en Cadena a los japoneses en 1950 y desde entonces, la han adoptado como forma de vida.

COMO IMPLEMENTAR EL CAMBIO INHERENTE A LA CALIDAD TOTAL CON ÉXITO

El cambio es posible y puede ser implementado exitosamente si está basado en el conocimiento y la experiencia.

Conocimiento:

El Dr. Deming considera que el estilo de gerencia occidental esta basado en malos hábitos, los cuales pueden ser cambiados si se desarrolla una filosofía de conocimiento profundo que constituirá la base del nuevo paradigma gerencial.

Experiencia:

Durante los últimos 40 años, los consultores japoneses y norteamericanos han desarrollado e implementado exitosamente una tecnología para aplicar los principios de calidad desarrollados por el Dr. Deming.

Esta combinación de la filosofía del Dr. Deming, las técnicas y metodología japonesas proporcionan las bases para implementar el cambio hacia la Gerencia de Calidad Total (TQM según sus siglas en inglés).

IMPORTANCIA Y OBJETIVOS DE LA CALIDAD TOTAL

IMPORTANCIA DE LA CALIDAD TOTAL

Busca garantizar a largo plazo, la supervivencia, el crecimiento y la rentabilidad de una organización; por la ventaja competitiva que produce brindar a los clientes la calidad en bienes y servicios que ellos reciben como tal, y la eliminación de todo tipo de desperdicios. Esto se logra, con la participación activa de todo el personal, bajo nuevos estilos de liderazgo, siendo la estrategia, responder a la necesidad de transformar los productos, servicios, procesos, estructura y cultura de las organizaciones, para asegurar su futuro.

OBJETIVOS DE LA CALIDAD TOTAL

La calidad total constituye una adecuada ideología, que a través de un buen manejo, agrega en distintas etapas, valores; vigorizando el espíritu de quienes participan de ella mediante cambio de actitudes, con las siguientes finalidades:

Directa:

Satisfacer al Cliente.

Indirecta:

Obtener lucros permanentes, mayor penetración de mercado y aumento de utilidades por disminución de costos.

¿QUE ES LA CALIDAD TOTAL?

La Calidad Total es un proceso en evolución continua y que por su naturaleza misma no se puede detener, de lo contrario deja de ser un proceso.

Se la puede definir desde tres puntos de vista:

Principio Unificador:

Total dedicación a los clientes, para satisfacer sus necesidades y superar sus expectativas.

Los resultados:

Clientes firmemente leales. El tiempo se reduce para que bajen los costos. Un clima que respalde el trabajo de equipo y un desempeño más significativo. Una ética general de mejoramiento continuo.

Herramientas y Técnicas:

Control de calidad, aseguramiento calidad, ingeniería para la confiabilidad. Sistema justo a Tiempo. Desarrollo organizacional. Liderazgo (para el mejoramiento).

Para el logro de las finalidades, es imprescindible la medición, seguida de mejoras continuas sin fin.

Si no hay medición, no hay mejoras.

La calidad, debe necesariamente, estar relacionada con el uso y el valor que satisface el requerimiento de los clientes. Se debe medir desde la perspectiva del cliente.

Son los clientes y la empresa misma, y no los competidores, los que condicionan la vida de la empresa.

Tradicionalmente:

Costo (de las eficiencias e ineficiencias) + Utilidad = Precio

Actualmente y en el Futuro:

Los costos de la no-calidad los pagarán las empresas

El precio es fijado por el mercado, por lo tanto; Precio - Costo = Utilidad

Para lograr la utilidad deseada deben eliminarse los costos de las ineficiencias, llamados costos de la no-calidad.

ANTECEDENTES HISTÓRICOS DE LA CALIDAD TOTAL

La filosofía de la calidad total, es sin lugar a duda el reto de gerencia del presente siglo, por lo que será la historia quien juzgara su balance. Pero sin adelantarse a emitir juicio acerca del mismo, se puede aseverar que sin lugar a dudas, sus creadores a iniciado un tercer periodo en la historia gerencial, por lo que algunos estudiosos de la disciplina administrativa han definido la existencia de tres generaciones de tecnología gerencial, comenzando con sus primeros pasos, lo que denominan la Pre-gerencia, que abarca desde el nacimiento mismo de la humanidad hasta el comienzo de este siglo, con los indiscutibles aportes de Fredeick Taylor, padre de la administración científica y los de Henry Fayol, padre de la moderna teoría administrativa, hasta 1950, cuando en el mundo oriental específicamente Japón, descubría el nacimiento de la tercera generación gerencial liderizada por el creador de la filosofía de la calidad total: William Edward Deming el genio que revoluciono la gerencia contemporánea.

¿Qué es la calidad?

Según el Dr.Edward Deming, la calidad es un producto o servicio consistente y confiable que satisface o excede los requerimientos del cliente al precio que está dispuesto a pagar.

CONCEPTOS GENERALES DE CALIDAD TOTAL

La Calidad Total es el estudio más evolucionado dentro de las sucesivas transformaciones que ha sufrido el término Calidad a lo largo del tiempo. En un primer momento se habla de Control de Calidad, primera etapa en la gestión de la Calidad que se basa en Técnicas de inspección aplicadas a Producción. Posteriormente nace el Aseguramiento de la Calidad, fase que persigue garantizar un nivel continuo de la calidad del producto o servicio, proporcionado.

Finalmente se llega a lo que hoy en día se conoce como Calidad Total, un sistema de gestión empresarial íntimamente relacionado con el concepto de Mejora Continua y que incluye las dos fases anteriores.

CONTROL DE LA CALIDAD A NIVEL DE EMPRESA - GRÁFICOS DE CONTROL (Quinta parte)

En la exposición de los diversos tipos de gráficos de control, se ha visto que el tamaño de las muestras varía considerablemente. En general, los tamaños de las muestras para los gráficos de atributos son mayores porque es preciso un número mayor de observaciones para desarrollar una medida de calidad útil. Los gráficos de control de variables requieren muestras mucho más pequeñas porque todas las observaciones proporcionan información. Es curioso que algunas empresas japonesas empleen muestras de sólo dos elementos. Inspeccionan únicamente el primer y el último objeto de la producción, bajo la premisa de que si ninguno está fuera de control, el proceso no estará fuera de control. Esto requiere una producción en lotes pequeños, de modo que cualquier fallo pueda ser detectado antes de que afecte a demasiados productos.

Además, el tamaño no debe ser la única consideración en el muestreo. También es importante que las muestras provengan de una fuente homogénea, de modo que si el proceso está fuera de control la causa pueda ser determinada adecuadamente. Si la producción proviene de dos máquinas será difícil determinar que máquina u operador causó el problema. De modo similar, si el proceso tiene varias etapas, mezclar observaciones de distintas etapas puede motivar que sea más difícil descubrir la causa de que el proceso esté fuera de control.

Por lo que se refiere a los límites de control, se ha visto como se calculan estadísticamente dependiendo del tipo de gráfico que estemos realizando. Sin embargo, estos límites pueden ser sustituidos por los denominados Límites de tolerancia, especificaciones de diseño o ingeniería que reflejan las exigencias del cliente para un producto. Los límites de tolerancia se imponen externamente, en tanto que los límites de control nacen del propio proceso.

CONTROL DE LA CALIDAD A NIVEL DE EMPRESA - GRÁFICOS DE CONTROL (Cuarta parte) GRÁFICOS DE CONTROL DE VARIABLES (continuación)

GRÁFICO R

En un Gráfico R, el rango se define como la diferencia entre el mayor y el menor valor de la muestra. El rango refleja la variabilidad del proceso en lugar de la tendencia hacia un valor medio. Sin embargo, no puede asumirse que la distribución del rango medio de la muestras se distribuya normalmente como en los otros casos, aunque las fórmulas para determinar los límites de control son similares.

En las fórmulas, R es el rango medio del proceso. D3 y D4 son valores tabulados para determinar los límites de control que se han desarrollado en base a valores de rango más que a desviaciones estándar. En general, proporcionan límites de control comparables a las tres desviaciones estándar para distintos tamaños de la muestra. Estas tablas se encuentran disponibles en diversas fuentes.

Como ya se indicó antes, los gráficos x y R se utilizan con frecuencia conjuntamente bajo la premisa de que tanto la media como la dispersión de un proceso deben estar controladas para que el proceso se considere bajo control. Es posible que los rangos de las muestras sean muy estrechos, pero ello no implica que las medias estén dentro de los límites de control. Por el contrario, es posible que las medias de las muestras estén bajo control, pero que los rangos sean enormes. También es posible que un gráfico R muestre una tendencia descendente en los valores de los rangos, indicando que los rangos se estrechan y que hay menos variación. Esto, en el gráfico x se reflejaría mediante valores de la media de la muestra más cercanos al centro. Aunque este suceso no implica que el proceso esté fuera de control, sugiere que alguna causa no aleatoria está reduciendo la variabilidad del proceso. Esta causa precisa ser estudiada para ver si es sostenible, y por si fuera preciso calcular nuevos límites de control. Cuando ambos gráficos se emplean conjuntamente, se utilizan las siguientes fórmulas: Donde x es la media de las medias de las muestras, R es el valor medio del rango y A2 es un valor tabulado que se emplea para calcular los límites de control, comparable a tres desviaciones estándar.

Donde x es la media de las medias de las muestras, R es el valor medio del rango y A2 es un valor tabulado que se emplea para calcular los límites de control, comparable a tres desviaciones estándar.

CONTROL DE LA CALIDAD A NIVEL DE EMPRESA - GRÁFICOS DE CONTROL (Tercera parte)

GRÁFICOS DE CONTROL DE VARIABLES

Los gráficos de control de variables se utilizan con variables continuas que implican mediciones, tales como peso o volumen. Los dos gráficos más utilizados son el gráfico x y el R. El gráfico x indica como se relaciona la muestra con la media del proceso, mientras que un gráfico R representa la cantidad de dispersión presente en cada muestra. A menudo estos dos gráficos se utilizan conjuntamente para determinar si el proceso está bajo control.

GRÁFICO X

En un Gráfico x , cada vez que se toma una muestra, la media de la muestra se computa y se dibuja en el gráfico. Las muestras tienden a ser pequeñas, alrededor de 4 o 5 unidades. La línea central del gráfico corresponde a la media general del proceso.

El gráfico x se basa teóricamente en la distribución normal. Se asume, por el Teorema Central del Límite, que las medias de las muestras se distribuyen normalmente si la distribución del proceso es también normal. Incluso si el proceso no fuera normal, la distribución de las medias de las muestras lo sería, si el tamaño de las muestras fuera lo suficientemente grande. Esto permite emplear las siguientes fórmulas:

Si no se conoce la media del proceso, puede utilizarse como estimación la media de las medias de las muestras.

CONTROL DE LA CALIDAD A NIVEL DE EMPRESA - GRÁFICOS DE CONTROL (Segunda parte) Sin embargo, hay situaciones en las que no puede computarse la proporción de defectuosos, debiendo emplearse en su lugar el número de defectos. Por ejemplo, al examinar la pintura de un automóvil, se puede determinar el número de imperfecciones por coche, pero no la proporción de estas, puesto que el número total de taras posibles no se conoce (es virtualmente infinito). En estas situaciones se utiliza el Gráfico c.

Ya que se asume que el número de defectos por muestra se deriva de una población extremadamente grande o de una región continua, la probabilidad de que un elemento en sí mismo sea defectuoso es muy pequeña. Estas características permiten el uso de la distribución de Poisson. Sin embargo, como sucede en el gráfico p, se puede emplear la normal como aproximación a ella. La media del proceso es en este caso el número medio de defectos por muestra, c, y la desviación estándar de la muestra es su raíz cuadrada. Cuando c no se conoce, puede estimarse dividiendo el número total de defectos localizados por el número de muestras.

CONTROL DE LA CALIDAD A NIVEL DE EMPRESA - GRÁFICOS DE CONTROL (Primera parte) Al margen de las herramientas de control ya citadas, es corriente la utilización en las empresas de gráficos, cuya finalidad fundamental es poner de manifiesto de una manera más visual que los productos se encuentran dentro de los límites estadísticos de control de calidad, así como ayudar a fijar dichos límites. Existen diversos tipos de gráficos, pero todos ellos responden a la misma forma general. En abscisas se representa el transcurrir del tiempo (las distintas muestras que se toman), y en ordenadas los valores que va adoptando una determinada variable o atributo.

Tres líneas horizontales atraviesan el gráfico, marcando los límites de tolerancia estadística superior e inferior que se establezca, y el promedio de la magnitud que se este analizando.

Los primeros gráficos que se verán se refieren a atributos, es decir, a características del producto que pueden ser calificadas con un criterio simple como buenas o malas. Si es posible establecer el número de unidades defectuosas como un porcentaje del total, se puede utilizar el denominado Gráfico p. Para ello se toma periódicamente una muestra del proceso de producción, y se determina la proporción de productos defectuosos para ver si se encuentra dentro de los límites de control. Aunque en principio la distribución de probabilidad que deberíamos aplicar debería de ser la binomial, en la medida en que la muestra consta de un número grande de observaciones, se hace más correcto el uso de la distribución normal. Esto permite establecer como límites estadísticos de tolerancia los siguientes:

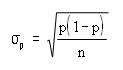

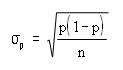

Donde p es la proporción de defectuosos del proceso y z un valor que variará en función del nivel de exigencia en el control del proceso. La desviación típica del promedio, según el tamaño de la muestra se calcula con la siguiente fórmula: En la que n representa el tamaño de la muestra.

En la que n representa el tamaño de la muestra.

EL DIAGRAMA CAUSA EFECTO Los diagramas causa-efecto, de los cuales el más popular es la Espina de Ishikawa, estudioso japonés que fue la primera persona en aplicar este tipo de diagramas a la resolución de problemas de calidad. A la derecha de la espina se sitúa el efecto, esto es, la característica de calidad sobre la que se desea investigar. A la izquierda, y actuando sobre la espina, se sitúan las causas o factores que a priori se considera que influyen en la citada característica. Posteriormente, y con la participación de todas las personas relacionadas de algún modo con la elaboración del producto, se van concretando progresivamente las causas responsables del efecto que origina la falta de calidad. Es frecuente que en la búsqueda de estas causas se utilicen técnicas de generación de ideas, tales como el Brainstorming.

No son estas las únicas técnicas empleadas. También se recurre frecuentemente al uso de diagramas de dispersión, de diagramas de flujo o de histogramas.

CONTROL DE LA CALIDAD A NIVEL DE EMPRESA – DIAGRAMA DE PARETO

Hasta el momento se ha mencionado y desarrollado los aspectos generales de la gestión de la calidad en las empresas. Sin embargo, es fundamental completar lo ya visto con el conocimiento de ciertas técnicas que, al utilizarse en las empresas, se revelan como de gran utilidad con vistas a la mejora de la administración de la calidad.

HERRAMIENTAS PARA EL CONTROL DEL PROCESO

A continuación se mostrará dos técnicas que persiguen el propósito de mejorar la gestión de la calidad en la empresa a través del estudio en profundidad de las causas de los defectos en los productos. Las dos técnicas fundamentales a emplear en este caso son el Análisis de Pareto y los Diagramas causa-efecto.

ANÁLISIS DE PARETO

El Análisis de Pareto se basa en los estudios que sobre la distribución de la riqueza realizó este economista italiano a finales del siglo XIX. Son múltiples las causas que pueden hacer que un producto sea considerado como de baja calidad. Sin embargo, la inmensa mayoría de las perdidas originadas son achacables exclusivamente a unos pocos defectos, dependientes de un número de causas aún menor. Si se consigue identificar y corregir estas causas, se conseguirán eliminar en gran medida las pérdidas antes mencionadas. Para este fin se usa el Análisis de Pareto. Se trata de separar las causas de la mayoría de los defectos (causas vitales) de las que son responsables de solo unos pocos (causas triviales). El Diagrama de Pareto recoge de forma ordenada las causas de los defectos y su frecuencia, permitiendo así identificar los factores más importantes a la hora de mejorar la gestión de la calidad en la empresa.

TOTAL QUALITY MANAGEMENT – GESTIÓN PARA LA CALIDAD TOTAL EN LAS DISTINTAS ÁREAS DE LA ORGANIZACIÓN (Cuarta parte)

Tradicionalmente ha sido responsabilidad de la inspección de la producción la supervisión de la calidad de las partes incorporadas y del producto final, y asegurarse de que estos últimos no llegan al consumidor si son de calidad inferior. Es también responsabilidad suya inspeccionar el propio proceso de producción para poner de manifiesto las deficiencias que originan los productos defectuosos. Hace para ello un uso intensivo de las técnicas de control estadístico de la calidad. Es preciso señalar que en la Gestión de la Calidad Total, se pone en general menos énfasis en la inspección al final del proceso de producción. La mejora de la calidad en todas las etapas del proceso hace que disminuya la necesidad de utilizar la inspección al final de éste.

La responsabilidad de la sección de embalaje, almacenamiento y entrega es asegurarse de que los productos de buena calidad no resultan dañados en su ruta hacia el consumidor. Se deben seleccionar métodos y materiales de embalaje, instalaciones y procedimientos de almacenamiento, y modalidades de embarque que garanticen que los productos están protegidos, y que el consumidor los recibe a tiempo.

Para terminar, es preciso señalar que el papel de la empresa no concluye con la venta del producto. El servicio al cliente es fundamental. Tiene la responsabilidad de proporcionar al consumidor instrucciones para el buen uso y funcionamiento del producto. Si el producto no funciona adecuadamente, la empresa será responsable de su reparación o reemplazamiento. Esta función tiene una importancia vital, puesto que representa el segundo punto de contacto directo con los consumidores (el primero era la dirección de marketing y ventas).

A fin de tener un programa de gestión de la calidad exitoso, todas las áreas de la empresa deben estar fuertemente comprometidas con la calidad. Sin embargo, este compromiso debe nacer en la alta dirección y extenderse por la organización. Este compromiso puede llegar incluso hasta la necesidad de establecer un departamento o una dirección de calidad. La posición de esta función en la estructura organizativa será un claro indicio del grado de compromiso de la firma con la calidad. Sin embargo, hay compañías en las que no será preciso que exista, puesto que todos los que trabajan en ella son “expertos” responsables de la calidad.